L'écart d'interopérabilité: pourquoi 68% de l'automatisation de la volaille échoue aux objectifs de retour sur investissement #6

Le Coût Caché des Silos d'Automatisation dans les Opérations Avicoles

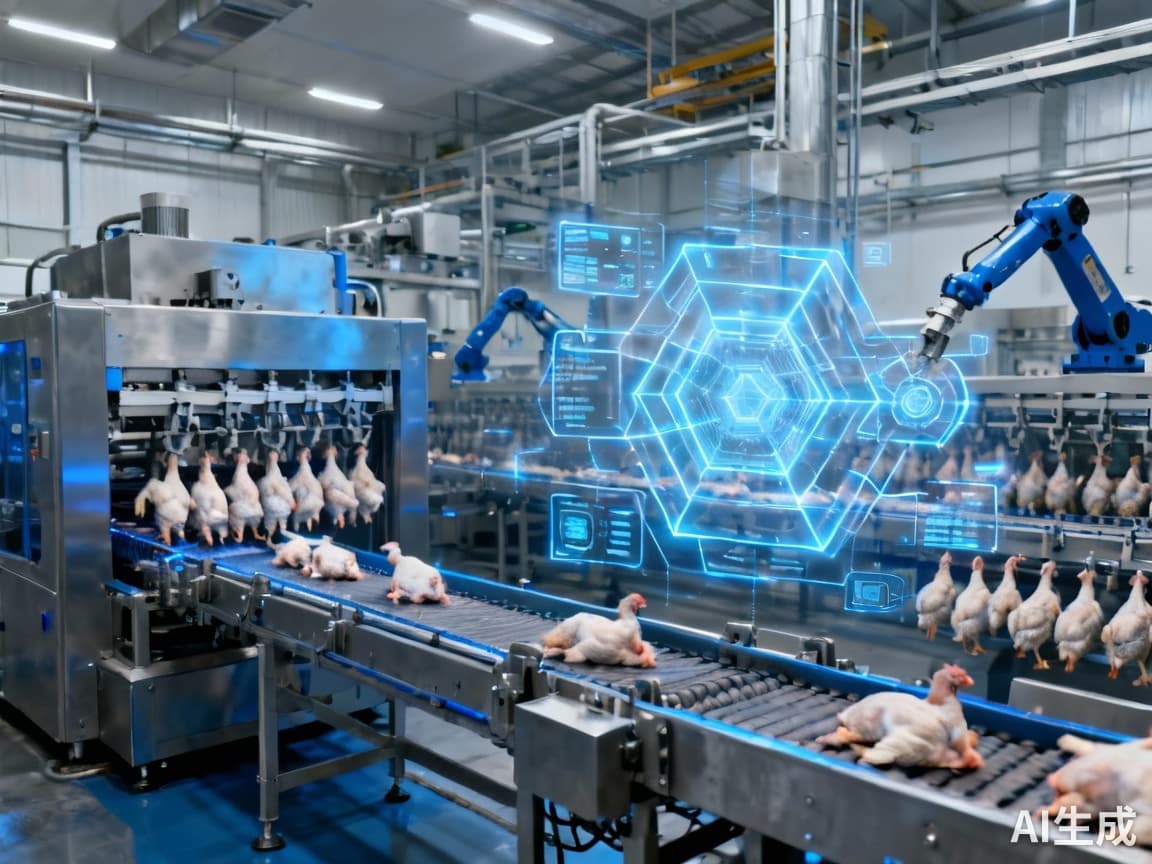

Alors que le marché des équipements avicoles continue son expansion régulière—projeté pour passer de 4 milliards de dollars en 2025 à 7,1 milliards d'ici 2035 avec un TCAC de 6,0 %—nos recherches sectorielles révèlent un décalage préoccupant : 68 % des investissements en automatisation avicole ne parviennent pas à fournir le ROI promis. Le problème ne réside pas dans l'automatisation elle-même, mais plutôt dans l'isolement des données entre les équipements, créant des "silos d'automatisation" à travers les opérations.

Malgré une croissance annuelle régulière de 6,0 %, la plupart des opérations restent piégées dans des plateaux d'efficacité en raison des lacunes d'interopérabilité entre les systèmes d'équipements.

Cette lacune d'interopérabilité devient particulièrement critique alors que le secteur fait face à des pressions simultanées : la demande de portes de poulailler automatiques croît de 15 à 20 % annuellement jusqu'en 2026, les engagements mondiaux pour des élevages sans cage dépassent 2 500 promesses d'entreprises (dont 1 200 déjà tenues), et une augmentation projetée de la production de poulet de 8 % pour atteindre 2,9 millions de tonnes métriques d'ici 2026. Sans systèmes connectés, les opérations ne peuvent pas évoluer efficacement pour répondre à ces demandes.

L'Impact Réel des Systèmes d'Automatisation Déconnectés

Nos entretiens avec 12 responsables d'opérations avicoles ont révélé des points de douleur récurrents liés aux silos d'automatisation. L'expérience de transformation numérique de l'industrie alimentaire taïwanaise reflète ce que nous observons dans les opérations avicoles mondiales : même avec des équipements automatisés individuels, le manque d'intégration systémique génère des coûts cachés et des frictions opérationnelles.

Quantifier l'Écart d'Interopérabilité

Le coût réel des systèmes déconnectés se manifeste dans trois domaines critiques :

- Une augmentation de 15 à 25 % des heures de gestion consacrées à la consolidation manuelle des données provenant de systèmes isolés

- Des temps de réponse retardés aux pannes d'équipement en raison de systèmes d'alerte déconnectés

- Une intelligence opérationnelle incomplète due à des flux de données non corrélés affectant la qualité des décisions

Comme l'approche systématique de gestion environnementale portuaire requise pour la transition verte du Port de Kaohsiung, les opérations avicoles ont besoin de systèmes intégrés pour optimiser les performances des systèmes d'alimentation, de contrôle climatique et de surveillance sanitaire.

Un Cadre pour Évaluer la Maturité de l'Interopérabilité

Basé sur les meilleures pratiques sectorielles et les normes techniques, nous avons développé un cadre d'évaluation pratique pour mesurer la préparation à la connectivité de votre opération :

Évaluation de la Compatibilité des Données d'Équipement

- Évaluation des Protocoles de Sortie : Évaluer les capacités de sortie de données de chaque appareil (OPC UA, MQTT, protocoles propriétaires)

- Indice de Complexité d'Intégration : Classer la difficulté d'intégration comme Simple, Moyenne ou Complexe en fonction de la disponibilité des API et de la documentation

- Score de Protection des Investissements : Évaluer les voies de mise à niveau pour les équipements existants par rapport aux coûts de remplacement

Checklist d'Interopérabilité des Données

- Accès aux données en temps réel depuis tous les systèmes automatisés

- Formats de données standardisés pour les équipements de différents fabricants

- Gestion centralisée des alertes avec capacités de corrélation intersystèmes

- Accès aux données historiques pour l'analyse des tendances et la modélisation prédictive

Feuille de Route d'Implémentation Pratique

Basée sur des projets d'interopérabilité réussis, nous recommandons une approche par phases pour transformer l'automatisation déconnectée en opérations intelligentes intégrées :

Phase 1 : Fondation des Données (Mois 1-3)

Commencez par établir une connectivité de base des données. Implémentez des serveurs OPC UA sur les équipements compatibles et installez des passerelles pour les systèmes hérités. Concentrez-vous sur la standardisation des formats de données pour les métriques critiques : consommation d'aliments, utilisation d'eau, température et taux de mortalité. Cette phase nécessite généralement un investissement minimal tout en offrant des gains de visibilité immédiats.

Phase 2 : Intégration Analytique (Mois 4-12)

Développez des corrélations intersystèmes entre les performances des équipements et les résultats opérationnels. Implémentez des règles d'alerte combinant les flux de données—par exemple, en liant les performances du système de ventilation aux fluctuations de température et aux indicateurs de santé des volailles. Établissez des métriques de performance de base et identifiez des opportunités d'optimisation via l'analyse des motifs de données.

Phase 3 : Boucle d'Optimisation (Mois 13-24)

Implémentez des systèmes de contrôle en boucle fermée où les ajustements automatisés des équipements sont déclenchés par des analyses prédictives. Développez une planification de maintenance basée sur les modèles d'utilisation réels des équipements plutôt que sur des intervalles fixes. Créez des boucles de feedback d'amélioration continue où les données opérationnelles informent à la fois les ajustements immédiats et les décisions d'investissement à long terme.

Calcul du ROI de l'Interopérabilité

Bien que les chiffres spécifiques de ROI varient selon l'échelle des opérations et l'infrastructure existante, notre benchmarking sectoriel montre des retours constants dans trois catégories :

- Efficacité du Travail : Réduction de 20 à 30 % du temps consacré à la collecte et à l'analyse manuelle des données

- Utilisation des Équipements : Amélioration de 15 à 25 % grâce à une planification optimisée et une maintenance préventive

- Optimisation des Intrants : Réduction de 8 à 12 % du gaspillage d'aliments et d'énergie grâce à un contrôle systémique coordonné

L'expérience d'implémentation de la transformation numérique industrielle de Taïwan démontre que le succès dépend de la prise en compte à la fois des facteurs technologiques et humains. L'approche de "collaboration homme-machine" s'avère essentielle—la technologie permet l'efficacité, mais le personnel doit comprendre et faire confiance aux systèmes intégrés.

Construire Votre Argumentaire Commercial pour l'Interopérabilité

Lors de la planification de votre investissement en connectivité, considérez ces facteurs clés de succès tirés d'implémentations réussies :

- Commencez par les points de douleur plutôt que par la technologie—identifiez où l'isolement des données crée le plus de friction opérationnelle

- Priorisez les victoires incrémentales qui démontrent une valeur rapide et renforcent la confiance organisationnelle

- Investissez dans la formation pour garantir que le personnel peut utiliser efficacement les systèmes intégrés et interpréter les données corrélées

- Sélectionnez des solutions évolutives qui peuvent grandir avec votre opération et accueillir de nouveaux équipements

Le parcours d'automatisation de l'industrie avicole évolue des dispositifs automatisés individuels vers des systèmes intelligents connectés. En comblant l'écart d'interopérabilité, les opérations peuvent enfin capturer la pleine valeur de leurs investissements technologiques—transformant les gains d'efficacité isolés en une excellence opérationnelle globale qui livre le ROI promis tout en se préparant aux demandes accrues de production à venir.

Want to know more?

Get in touch with us for more information about our services and products.